Понравился материал? Поддержи CAR-BOX

Расскажи о нем своим друзьям, поделившись ссылкой в социальных сетях.

Вообще, каждую осень на ЛиАЗе традиционно проходит день открытых дверей. Группу школотников из самых прошаренных, узнавших, как туда аккредитоваться, пускают на завод, бегом проводят по конвейеру — без камер, естественно — а потом показывают мини-выставку современной продукции завода прямо у ворот. Но я бы был не я (: "Шесть рукопожатий", совершенно произвольных — и я разгуливаю по конвейеру ЛиАЗа, щёлкая направо и налево, на условиях, что эти фотографии хоть где-то опубликуются. Спасибо за это как краснодарским камрадам, так и паре "коллег по цеху" (=

Та самая нано-выставка продукции завода. В тот период отчаянно пытались лепить газовских оленей на всё подряд, но потом решили сделать это атрибутом только вновь выходящих моделей

Где-то в 80 километрах от Москвы, в городке Ликино-Дулёво, расположилась автобусная столица нашей Родины. Здесь, на Ликинском автобусном заводе, выпускают тысячи и тысячи новых автобусов ежегодно. В советские годы ЛиАЗ выдавал на гора до десяти тысяч 677-х в год; те времена, правда, давно остались позади, и сейчас завод выпускает не больше двух тысяч новых автобусов ежегодно — новые машины дороже, сложнее устроены и напичканы электроникой. С другой стороны, масштабы завода позволяют, в случае внезапного появления крупных заказов, наращивать объёмы производства, не надрываясь.

Практически все машины, изображённые на этих фотографиях, изготавливаются под конкретные оплаченные заказы — "на склад" автобусы давно не строят.

ЛиАЗ — предприятие во многом уникальное: мало кто строил автобусные заводы таких масштабов и автобусы — такими тиражами, как делали это в СССР и восточном блоке. Именно масштабы в условиях обвалившегося рынка "подкосили" и венгерский Икарус — тот не устоял на ногах именно из-за расчётов на большие объёмы производства, которых не стало. Объёмы производства обязывают к наличию конвейера и ряду других интересных мелочей.

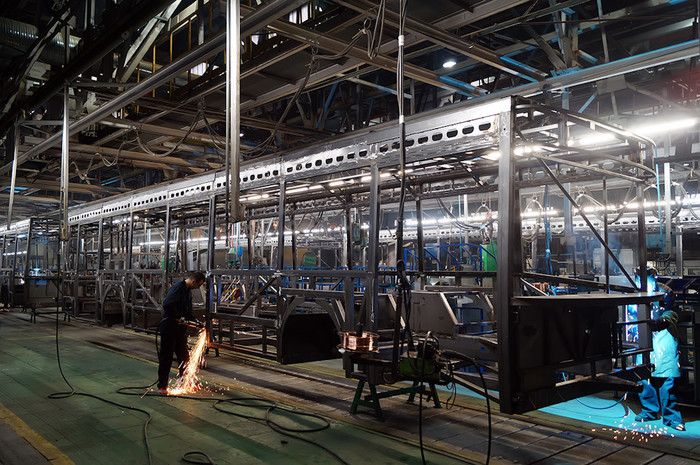

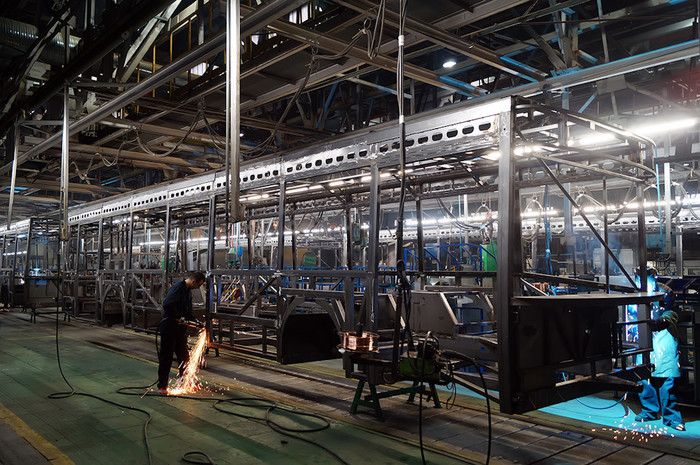

Здесь, в цеху сварки, начинаются автобусы. Тут по отдельности сваривают различные элементы кузова…

Например, несущие основания (здесь — основание низкопольника ЛиАЗ-5292.22 для Москвы, с двигателем MAN)

Боковина кузова (с вваренными технологическими проставками, чтобы те не перекосило) на кран-балке

Крышу подвозят на специальной тележке. Позже её обошьют пластиком

А вот так несущие основания перемещаются по цеху — на рельсовой тележке

Все крупные детали кузова встречаются в сварочном кондукторе. Его применение позволяет делать кузова идеально ровными, без расхождений в размерах

Вид на сварочный кондуктор сверху

Сваренные кузова перемещаются по рельсам, переезжая от поста к посту и ''обрастая'' новыми элементами

Участок сварки кузовов

Будущий московский 5292 движется по конвейеру

С кузова вырезают более не нужные технологические вставки

И по ходу дела добавляют всё новые детали

Возникают зачатки боковин

У почти сваренного кузова вырезают колёсные арки…

И он почти готов к своему большому плаванию!

Да-да, про плавание — не глюк и не ошибка. Гордость завода — единственный в России участок катафорезного грунтования автобусных кузовов. Если в документах закупки автобусов есть пункт об этом — значит, покупают железно ЛиАЗы — другие производители не имеют возможности его выполнять.

Участок катафореза — интересный. Боевой человекоподобный робот (на самом деле нет) хватает автобус за шкирку и отправляет купаться. Процесс грунтования идёт достаточно небыстро: автобус последовательно проходит восемь ванн как с грунтом, так и с водой. Нормальный темп производства — примерно по одной машине в час, потому успевается. Целиком один автобус при этом строится несколько дней — начиная от горы профиля и до ездящей машины.

Сваренный кузов отправляют купаться

Перед погружением в первую ванну

Всплытие из последней, или предпоследней ванны — уже с водой

На этом жизненном этапе загрунтованный автобусный кузов отправляется в окраску.

Та самая нано-выставка продукции завода. В тот период отчаянно пытались лепить газовских оленей на всё подряд, но потом решили сделать это атрибутом только вновь выходящих моделей

Где-то в 80 километрах от Москвы, в городке Ликино-Дулёво, расположилась автобусная столица нашей Родины. Здесь, на Ликинском автобусном заводе, выпускают тысячи и тысячи новых автобусов ежегодно. В советские годы ЛиАЗ выдавал на гора до десяти тысяч 677-х в год; те времена, правда, давно остались позади, и сейчас завод выпускает не больше двух тысяч новых автобусов ежегодно — новые машины дороже, сложнее устроены и напичканы электроникой. С другой стороны, масштабы завода позволяют, в случае внезапного появления крупных заказов, наращивать объёмы производства, не надрываясь.

Практически все машины, изображённые на этих фотографиях, изготавливаются под конкретные оплаченные заказы — "на склад" автобусы давно не строят.

ЛиАЗ — предприятие во многом уникальное: мало кто строил автобусные заводы таких масштабов и автобусы — такими тиражами, как делали это в СССР и восточном блоке. Именно масштабы в условиях обвалившегося рынка "подкосили" и венгерский Икарус — тот не устоял на ногах именно из-за расчётов на большие объёмы производства, которых не стало. Объёмы производства обязывают к наличию конвейера и ряду других интересных мелочей.

Здесь, в цеху сварки, начинаются автобусы. Тут по отдельности сваривают различные элементы кузова…

Например, несущие основания (здесь — основание низкопольника ЛиАЗ-5292.22 для Москвы, с двигателем MAN)

Боковина кузова (с вваренными технологическими проставками, чтобы те не перекосило) на кран-балке

Крышу подвозят на специальной тележке. Позже её обошьют пластиком

А вот так несущие основания перемещаются по цеху — на рельсовой тележке

Все крупные детали кузова встречаются в сварочном кондукторе. Его применение позволяет делать кузова идеально ровными, без расхождений в размерах

Вид на сварочный кондуктор сверху

Сваренные кузова перемещаются по рельсам, переезжая от поста к посту и ''обрастая'' новыми элементами

Участок сварки кузовов

Будущий московский 5292 движется по конвейеру

С кузова вырезают более не нужные технологические вставки

И по ходу дела добавляют всё новые детали

Возникают зачатки боковин

У почти сваренного кузова вырезают колёсные арки…

И он почти готов к своему большому плаванию!

Да-да, про плавание — не глюк и не ошибка. Гордость завода — единственный в России участок катафорезного грунтования автобусных кузовов. Если в документах закупки автобусов есть пункт об этом — значит, покупают железно ЛиАЗы — другие производители не имеют возможности его выполнять.

Участок катафореза — интересный. Боевой человекоподобный робот (на самом деле нет) хватает автобус за шкирку и отправляет купаться. Процесс грунтования идёт достаточно небыстро: автобус последовательно проходит восемь ванн как с грунтом, так и с водой. Нормальный темп производства — примерно по одной машине в час, потому успевается. Целиком один автобус при этом строится несколько дней — начиная от горы профиля и до ездящей машины.

Сваренный кузов отправляют купаться

Перед погружением в первую ванну

Всплытие из последней, или предпоследней ванны — уже с водой

На этом жизненном этапе загрунтованный автобусный кузов отправляется в окраску.

ГАЛЕРЕЯ КРУПНЫМ ПЛАНОМ

РЕКЛАМА

Понравился материал? Поддержи CAR-BOX

Расскажи о нем своим друзьям, поделившись ссылкой в социальных сетях.